PVA TePla社 プラズマ処理装置

ピーブイエー テプラ

GIGA シリーズ(後工程)

バックエンドモデル

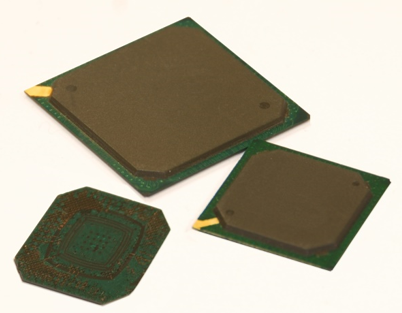

PVA TePlaの後工程用プラズマ装置は、世界中のOSATのお客様をはじめとしたバックエンドプロセスにおいて多くの実績があり、信頼性のあるパフォーマンスでその地位を確立しております。 マイクロ波(2.45GHz)により高密度のプラズマを生成することで、非常に効果的な表面処理が可能となります。また、お客様の様々なパッケージング工程に対応したプロセス形態をご選択いただくことができます。 ダイアタッチ・ワイヤーボンディング・フリップチップ・アンダーフィル・樹脂封止を含むチップパッケージングにおいて、基板のクリーニング・表面活性化の為に設計されています。

SERIES LINEUP

シリーズラインナップ-

バッチ式マイクロ波プラズマ装置

GIGA batch 690

GIGA690はPS400、PS660の後継機として2008年の販売以降、OSATなど多くのお客様にお使いいただいております。

-

自動搬送マイクロ波プラズマ装置

GIGA 80 Plus

80Plusは特に半導体パッケージング向けに開発された装置です。マニュアル、自動モードの両方において実に簡単に操作が可能です。

製品特徴

マイクロ波による高密度プラズマの生成

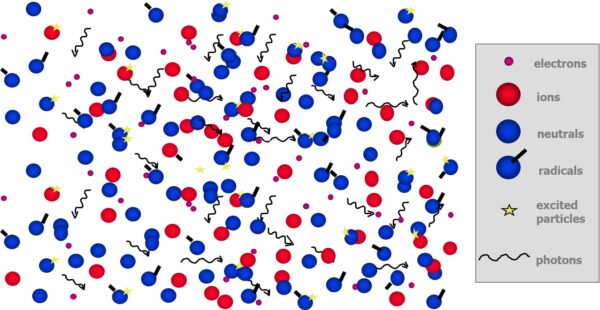

プラズマとは

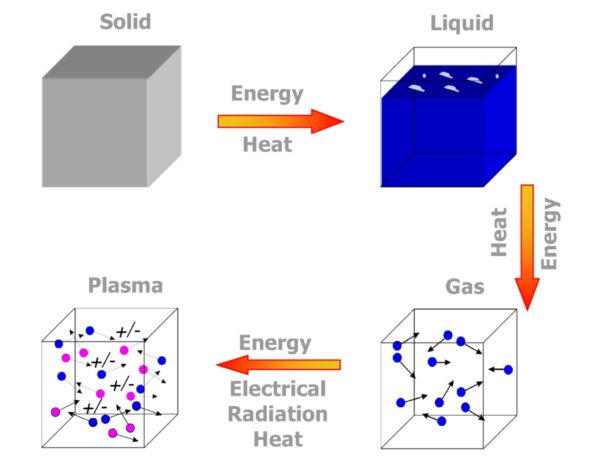

プラズマは、固体・液体・気体に次ぐ物質の第4の状態です。固体の状態から熱・エネルギーを与えていくと液体・気体へと変化します。

さらにエネルギーを与えると、気体がイオン化しプラズマ状態になります。プラズマ中には電子・イオン・ラジカル活性種などが混在した状態で全体としては電気的に中性となります。

プラズマ中の自由電子は原子と分子間の間で加速され、原子または分子に衝突します。この衝突のエネルギーが原子をイオン化、即ち電子を放出して陽イオンに変化させます。分子の場合、イオンまたはラジカルへと変化します。典型的な例として酸素分子は容易には反応しませんが酸素が原子に分かれると、原子は非常に高い酸素ラジカルへと変化します。プラズマ中のラジカル活性種の量が多いほど化学反応が促進され、表面処理の速度が向上します。

プラズマの生成方法

プラズマの特性を決定する因子(サイズ・寿命・密度・温度)は桁違いに変化しえます。半導体製造工程では、室温で低圧のプラズマの利用がとりわけ注目されています。そのようなプラズマは例えば下記のような方法で、1つの電場・電磁場において、低圧のガス(10Pa…1000Pa)により生成されます。

マイクロ波プラズマ:

マグネトロンから発生される高周波のマイクロ波がガスを電離するために使用されます。

グロー放電プラズマ:

2枚の金属極板の間に存在するガスに高電圧DCもしくは低周波RF(<100 kHz)を印可します。

容量結合プラズマ(CCP: Capacitively Coupled Plasma):

2枚の金属極板間に存在するガスに高周波RFを印可、通常13.56MHzの高周波が適用されます。

誘導結合プラズマ(ICP: Inductively Coupled Plasma):

RFコイルの中心に存在するガスに高周波RFを印可、通常13.56MHzの高周波が適用されます。

真空プラズマ処理のプロセスガス

使用されるプロセスガスは要求されるアプリケーションにより異なります。下記はその典型的な例になります。

| プロセスガス | 典型的なアプリケーション |

| アルゴン(Ar) | 希ガス(例:Ar) は、銀や銅など酸化されやすい物質に対して使用されます。Arプラズマは、物理的な衝撃により、不純物を取り除きます。気化した化合物は真空ポンプにより排出されます。 |

| 酸素(O2) | 酸素プラズマは、表面洗浄を行うのに非常に効率的です。 プラズマ中では様々な酸素種( O2+ , O2-, O3, O, O+, O– , オゾンイオン, 準安定励起酸素)が存在しています。 これらの酸素種は有機不純物と反応して、H2O, CO, CO2, そして低分子炭化水素を形成します。このような生成物は比較的高い蒸気圧を持っており、容易に真空ポンプにより排出されます。 |

| 水素(H2)またはAr/H2 | 水素またはAr/H2混合ガスは酸化物を還元するのに使用されます。例えば、銅酸化物(Cu2O, CuO)は金属銅に還元されます。低温度のマイクロ波プラズマにおける水素ラジカルは酸素物の層を効率よく還元します。生成された水蒸気は排出されます。 |

| フッ化化合物 | フッ化化合物はプラズマエッチングプロセスで使用されます。典型的なプロセスガスには、四フッ化炭素(CF4)と六フッ化硫黄(SF6)があります。プラズマ中では、フッ素原子やイオンが発生します。これらは例えばシリコンをエッチングします。生成したSiF4は高い蒸気圧で容易に排出されます。 |

マイクロ波プラズマの利点

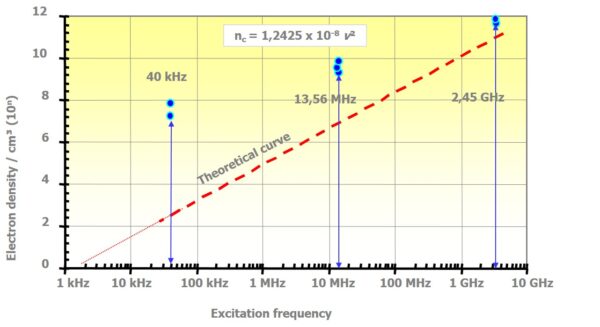

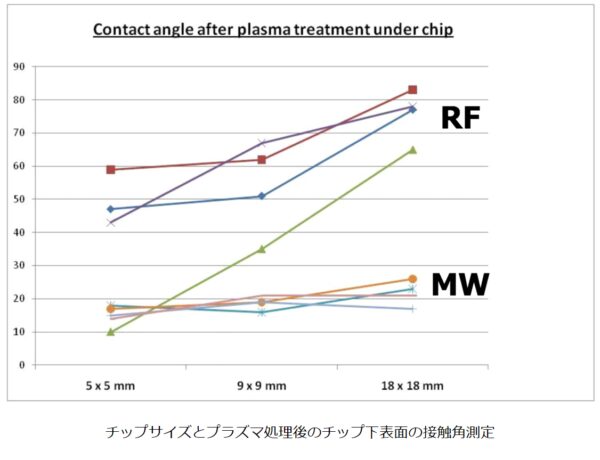

プラズマ中での反応の高いラジカルの総量は自由電子の数に依存します。ラジカルの量は物理法則にもとづき、励起周波数に比例します。周波数と電子密度の関係を表した理論曲線によればマイクロ波(2.45GHz) はRF(13.56MHz)のおよそ100倍の自由電子が生成されます。

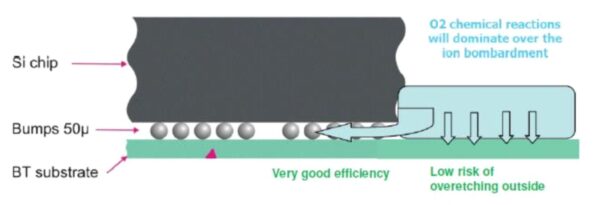

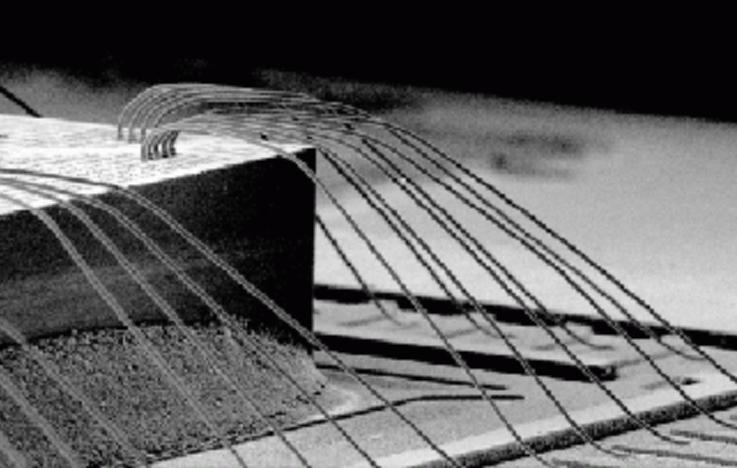

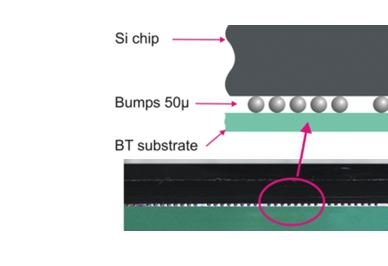

例えば、フリップチップパッケージのアンダーフィル工程においてマイクロ波によるプラズマ前処理は効果を発揮します。シリコンチップ下の表面活性化は酸素ラジカルによる高効率の化学処理反応により起こります。マイクロ波はRFと比較して高密度の電子により、化学的に活性なラジカル種をより多く生成するいう決定的なアドバンテージを持っています。

マイクロ波プラズマの主な利点はチップサイズに伴います。チップサイズが大きくなると、チップ下の表面活性化がRFでは難しくなります。マイクロ波の場合、特に大きなチップと狭いギャップにおいて、より遠いエリアにもプラズマが行き渡ることができます。

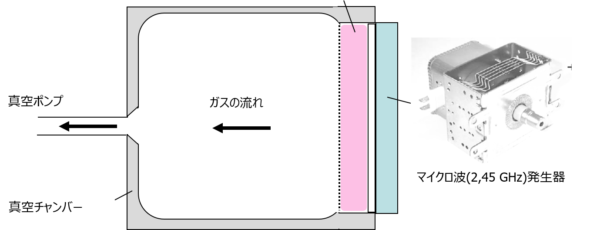

PVAテプラ社の真空プラズマ装置は真空プラズマ表面処理装置として、多く採用されております。マイクロ波発生器を備えておりマスフローコントローラーに流量制御されたプロセスガスにより、高密度のプラズマをチャンバー内で生成します。真空チャンバー内部には電極がなく、プラズマ発生部とプロセス室が分かれた構造でサンプルへのダメージ、金属によるコンタミを抑制します。

後工程のお客様の様々なニーズに対応したプロセス形態

PVAテプラ社のバックエンド向けプラズマ装置は、お客様の様々なパッケージング工程に対応したプロセス形態をご選択いただけます。

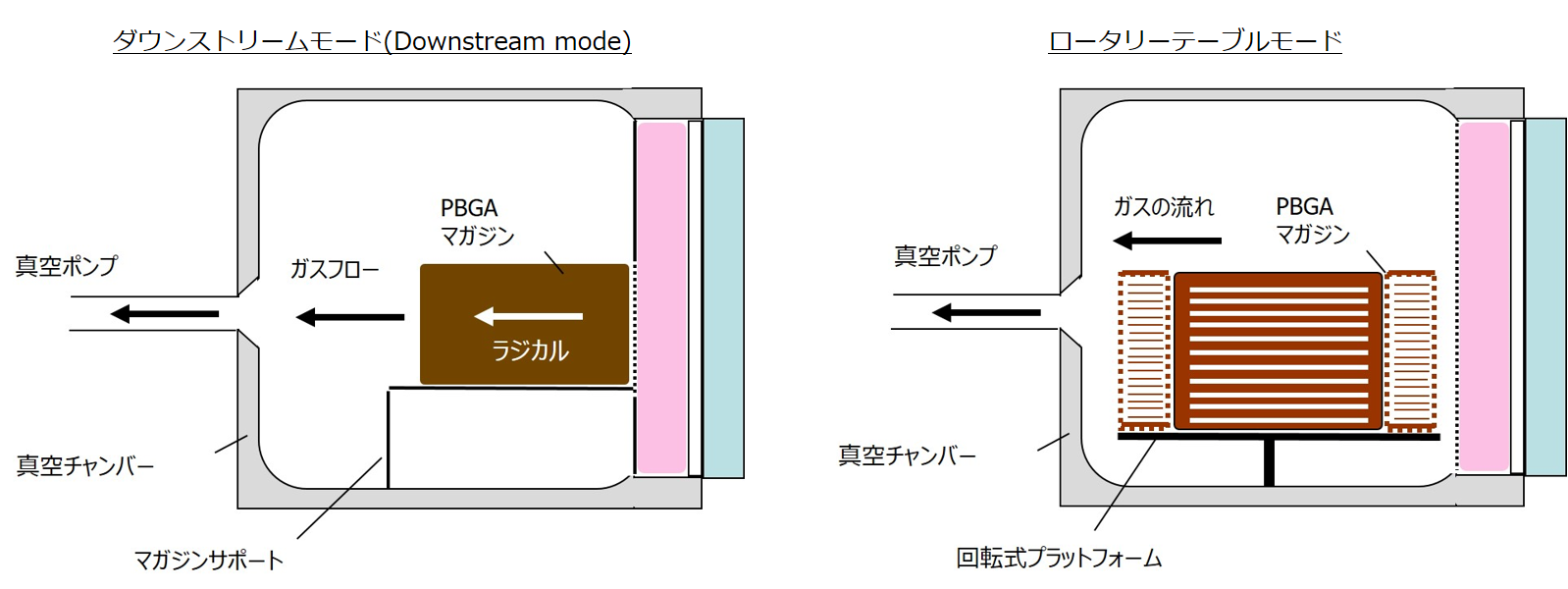

ダウンストリームモード:

スロット(溝)の無いパッケージ基板キャリア(マガジン)を使用する場合のプロセス形態になります。キャリアの入口から入ったプラズマがキャリア内を満たし、後方へと流れ出ていきます。

ロータリーテーブルモード:

スロット(溝)付きマガジンを処理をするのに適したプロセス形態です。回転式のテーブルにより、マガジン内のパッケージ基板の表面を高い均一性でプラズマが接触します。

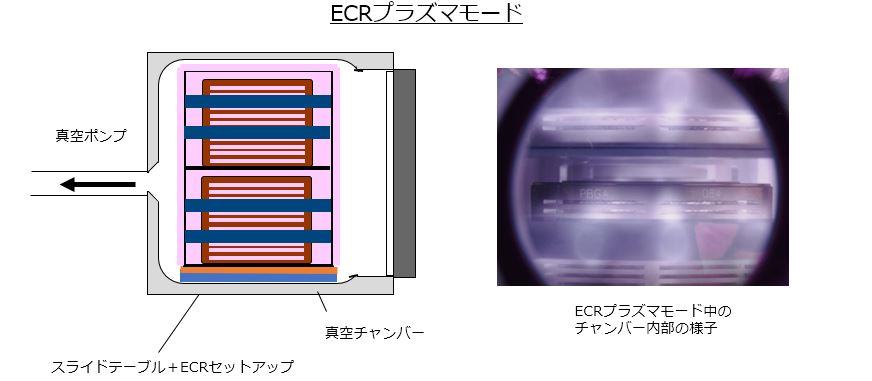

ECRプラズマモード:

スロット(溝)付きマガジンが永久磁石を搭載した専用のマガジンラックに置かれます。電子サイクロトロン共鳴(ECR)の原理を用い、マガジン近傍においてさらに高密度のプラズマが生成されます。フリップチップアンダーフィル等で多くの実績があります。

GIGA 80Plus

自動搬送機構を備えたGIGA 80Plus は半導体の市場要求により開発され、マニュアル・自動モードの両方において操作が可能です。お客様の生産ラインに応じて、ロード室、アンロード室の有無の選択が可能です。ロード室が無い場合には、インライン化が可能です。

マイクロ波発生源はチャンバー上部に置かれ、ストライプ(基板)はダウンストリームにより処理されます。高いレベルの処理効率により、プラズマ処理は数分で完了します。 80Plusはプラズマ励起はマイクロ波以外にも RF(13.56GHz)の選択も可能です。

APPLICATION

アプリケーション-

ワイヤーボンディング 前処理

RFと比較して高密度プラズマを生成し、WB前のパッケージ基板のプラズマ洗浄用途において高い効果を発揮します。

- GIGA batch 690

- GIGA80 Plus

-

モールド工程 前処理

物理的なエッチングを伴わないMWプラズマにより基板へのダメージを抑制し、化学的な作用で樹脂との密着性を向上させます。

- GIGA batch 690

- GIGA80 Plus

-

フリップチップ アンダーフィル

特にECRプラズマモードでは基板近傍にプラズマを発生させることで、チップ下にプラズマを効率良く流入させることができます。

- GIGA batch 690

- GIGA80 Plus